История мировой индустрии знает три ключевых переворота. Первый произошел благодаря началу использования паровых машин, второй — принципов массового производства и конвейера, третий — автоматизации. На подходе, как говорят аналитики, четвертая промышленная революция. Технологии «интернета вещей» и предельная роботизация производства радикально изменят то, как человечество создает материальные ценности, продает и потребляет их. Каким будет новый промышленный порядок?

Представьте себе «умную» фабрику, на которой работает не больше десятка специалистов. Или вообще нет людей. Вместо них производством занимаются промышленные роботы, подключенные к интернет-сети и координирующие все действия автоматически. Более того, «умными» являются упаковка, доставка, складской учет, взаимоотношения с поставщиками, управление персоналом и прочие процессы, включая систему заказа товара. Допустим, вы любите слушать музыку, недавно начали ходить в спортзал — и хотите купить новые наушники для бега.

Достаточно зайти на сайт интернет‑магазина — и подсказчик (искусственный интеллект), опираясь на ваши вкусы в музыке (посоветовавшись с вашей музыкальной библиотекой), ежедневную активность (подключившись к вашему фитнес-браслету), финансовые возможности (проверив остаток на банковском счете) и другие факторы, предложит несколько вариантов. Например, спортивные наушники-затычки.

Вы сможете выбрать бренд, характеристики продукта — либо заказать кастомизированный вариант. Подсказчик попросит вас включить веб-камеру и просканирует ваши уши, чтобы создать максимально эргономичный продукт.

Как только вы оплачиваете заказ, он будет автоматически перенаправлен на склад готового товара или на фабрику — ту, что может принять этот заказ и находится к вам ближе, чем остальные. По вашим индивидуальным меркам строится виртуальная модель, в соответствии с которой роботы подбирают материалы и изготавливают продукт за считаные часы.

Когда наушники будут готовы, дрон-курьер доставит их вам максимально быстро или в любое удобное, заранее оговоренное время. А заодно захватит пиццу, которую вы заказали в соседнем интернет‑магазине, пока умный конвейер работал над вашими наушниками. Вы получили товар превосходного качества, а производитель изготовил продукт на 30% дешевле, в несколько раз быстрее и гораздо качественнее, чем еще какие-то десять лет назад.

БРАТАНИЕ МАШИН

Единого определения у термина «Индустрия 4.0» (или «Промышленность 4.0»), введенного с подачи немецкого правительства в 2013 году, пока не появилось. Но смысл всей концепции сводится примерно к той схеме, что описана выше: кастомизированное массовое производство с меньшими издержками и большей эффективностью, чем сегодня.

Ожидается, что четвертая промышленная революция серьезно изменит цепочку создания добавочной стоимости — от сырья до конечного продукта. Целые этапы производства будут происходить без участия человека — а значит, могут исчезнуть многие традиционные отрасли, а вместо них появятся новые.

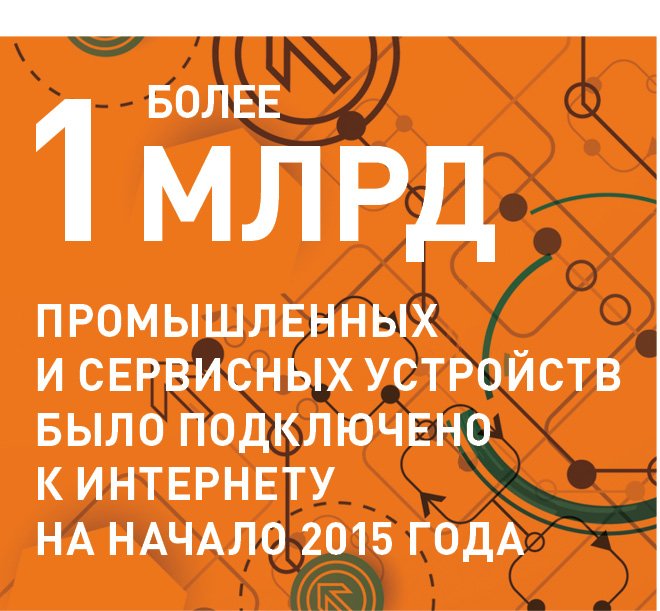

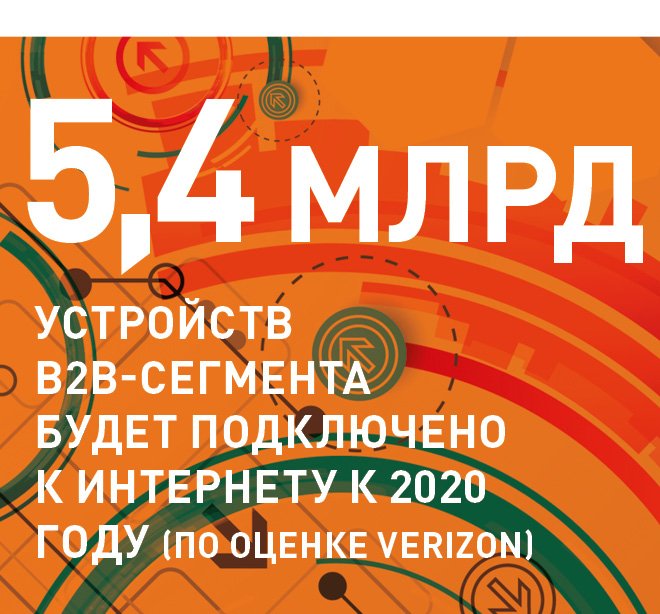

Принято считать, что основой новой промышленной парадигмы станет (и уже становится) «интернет вещей» — сеть, состоящая из уникально идентифицируемых объектов, способных взаимодействовать друг с другом без вмешательства человека. Идентификация и взаимодействие происходят путем считывания информации различными датчиками и сенсорами.

Но самое важное в том, что эти устройства глубоко интегрируются в аналитические системы, благодаря чему оказывается возможным межмашинное общение (M2M). На основании анализа полученных устройствами данных производится определенное действие. То есть механизмы в зависимости от результатов «разговора» друг с другом принимают те или иные решения.

— На практике термин «интернет вещей» означает то, что беспроводная автоматизация становится массово доступной, — объясняет Андрей Шолохов, генеральный директор компании PTC в России и СНГ. — Относительно недорогими стали не только коммуникации и литий-ионные батареи, но и обыкновенные вещи, такие как автомобили и термостаты. Они оснащаются «бортовыми компьютерами», которые не только управляют вещами, работая с их датчиками и «исполнительными устройствами», но и осуществляют централизованную коммуникацию с внешним миром.

Говоря о производстве, применяют более узкий термин — промышленный «интернет вещей». Он мало чем отличается от «общего». Различия лишь в зоне локализации: межмашинное общение ведется на территории производственного предприятия. Более того, в этом промышленном сценарии между собой общаются не только станки и оборудование, но и полуфабрикаты, материалы, элементная база.

Став частью интеллектуальной системы, они приобретают способность «понимать» свое окружение и общаться с ним по интернет-протоколу. Это значит, что производственные мощности смогут автоматически подстраиваться под различные факторы — наличие сырья и заготовок, используемые инструменты и многое другое.

Удачно сложилось

ТЕХНОЛОГИИ, ПОДГОТОВИВШИЕ ПРОРЫВ К ИНДУСТРИИ 4.0

Сенсоры и датчики. Гироскопы, акселерометры, магнитометры, манометры и проч. за последнее десятилетие стали очень дешевыми и миниатюрными. Они способны сделать информативным и доступным для мониторинга любой предмет — даже ручной гайковерт (как на заводах в Германии).

Технологии радиочастотного распознавания — RFID. RFID‑метки миниатюрны и могут нести большой объем информации, которая легко считывается машинами. Штрихкоды и QR-коды в сравнении с ними — неусовершенствованная вещь.

Дешевые процессоры с поддержкой интернета. Способны делать «умными» многие предметы — даже болванки и отдельные узлы и агрегаты, поступающие на конвейер.

Высокоскоростные беспроводные сети. Беспроводные сенсорные сети (WSN) позволяют создавать самоорганизующиеся сети датчиков и устройств, коммуницирующих по радиоканалу. А телекоммуникационные сети GSM, CDMA, LTE делают возможным глобальные объединения за пределами одной корпорации и удаленное управление процессами.

Энергоэффективные технологии передачи данных (BLE, NFC и др.). Снижают затраты производителей на построение сетей межмашинного взаимодействия на предприятии. Повсеместное распространение таких технологий приведет в итоге к тому, что производственная система объединится со сбытовой и сервисной в единое целое.

Такая «понятливость» и гибкость производства открывает широкие просторы для кастомизации продукта. Концепция Индустрии 4.0 меняет саму суть понятия «массовое производство»: конвейерным способом отныне можно изготавливать даже уникальные продукты в единичном экземпляре, значительно снижая издержки.

Другими словами, крупное производство подстраивается под любые пожелания клиента — совсем как небольшая мастерская. Для малого бизнеса это угроза: сегодня способность работать с индивидуальными заказами — одно из главных его конкурентных преимуществ. Ему тоже придется перестраиваться, внедряя новые технологии, чтобы не упустить клиентов.

Пожалуй, в мире будущего особую роль приобретет не размер, а географическое расположение производственных мощностей: чем короче дорога к потребителю (и производственным ресурсам), тем быстрее к нему сможет попасть товар. А малым компаниям придется соревноваться на равных с крупными за возможность выполнить заказ.

— Процесс перехода к новой промышленной парадигме и развертывания цифрового производства для малого бизнеса может оказаться даже значительно проще, чем для крупного, — полагает Игорь Сергеев, директор департамента «Цифровое производство» компании Siemens в России. — Процессы в малом бизнесе легки и подвижны, поэтому их проще трансформировать и перестраивать на цифровые рельсы. При этом цифровой двойник производства — масштабируемая среда; соответственно, она может быть одинаково эффективно развернута как для большого, так и для малого бизнеса.

Вне зависимости от размера и емкости бизнеса выгоды от четвертой промреволюции одинаковы для всех. Главным бонусом становится более эффективное производство. Экономия проявляется на каждом производственном этапе: сокращается использование человеческих ресурсов, снижаются складские затраты, запасы комплектующих.

Как справедливо замечает член совета директоров компании Robert Bosch Уве Рашке, на одних только расходах на электроэнергию можно прилично сэкономить — ведь на «умных» фабриках ликвидируются простои во время выходных и праздников, когда энергия тратится впустую.

ФАБРИКАНТЫ НОВОГО ВРЕМЕНИ

Первые опытные «заводы будущего» уже работают. Так, в немецком городе Хомбург расположен завод по производству дизельных компонентов компании Robert Bosch. Девять сборочных участков подключены к интернету и могут «общаться» друг с другом. Благодаря межмашинному взаимодействию на одной‑единственной линии стало возможным производить контрольные модули для гидрораспределителей в двух сотнях различных конфигураций. Причем совершенно разные модули изготавливаются одновременно. Как это возможно? «Заказчики отправляют на завод спецификацию с указанием, какие именно модули нужны и в каком количестве, — рассказывает Уве Рашке.

— В процессе движения по конвейеру RFID-чипы на каждой из двух тысяч деталей «сообщают» машине, каким именно образом они должны быть собраны в готовый продукт. «Умное» оборудование считывает данные и выбирает из всего потока комплектующих нужные, а затем соединяет их согласно закодированной в инфракрасных метках информации. Планы производства и их исполнение отображаются в реальном времени на мониторах, доступных мастерам каждого участка: это позволяет контролировать все процессы и управлять ими удаленно».

Контроль со стороны человека, откровенно говоря, не обязателен. Машины берут на себя множество рутинных функций и исполняют их сами, не забывая ни об одной мелочи. Когда запас комплектующих подходит к концу, они автоматически заказывают поставку со склада. Если какой-то участок постоянно перегружается и появляется риск выхода механизмов из строя, машина незамедлительно сообщает об этом. Если поломка все же произошла, конвейер самостоятельно вызывает техподдержку, минимизируя время простоя линии.

Использование RFID‑меток также делает ненужным целый ряд функций, которые раньше могли выполнять только люди. Например, отпадает необходимость в инвентаризации: отчет о том, где что находится и в каком количестве, можно в любой момент запросить у системы.

Пилотные площадки, на которых уже состоялся запуск Индустрии 4.0, не устают хвастать результатами. Так, на заводе программируемых логических контроллеров Simatic в Амберге (Германия) производство автоматизировано более чем на 75%. Программные комплексы Siemens, рассказывает Игорь Сергеев, используются там для конструкторской разработки новых моделей изделий, планирования производства, управления цепочками поставок. Благодаря автоматизации удалось довести качество выпускаемой продукции до чрезвычайно высокого уровня — 99,9988%, то есть не более 12 бракованных изделий на миллион произведенных.

Впрочем, выиграть можно, даже если вводить элементы промышленного «интернета вещей» не на всей фабрике, а лишь на отдельных участках производства. Так, на заводе по производству сенсоров Bosch в Ройтлингене есть застекленная «чистая зона», где изготавливаются полупроводниковые пластины — полуфабрикат для микроэлектронного производства. Всеми процессами заведуют два робота, которые заодно выполняют с помощью манипуляторов операции, ранее доступные только человеческим рукам.

Пластины путешествуют от одного участка конвейера к другому в лотках, снабженных RFID‑метками, которые позволяют отслеживать их местонахождение и движение в режиме онлайн — и в случае чего среагировать на сбой производственного процесса. На другой площадке того же завода собирают элементы силовой электроники — с участием ручного труда, от которого пока не избавились. Но и здесь был найден способ сделать производство умнее.

Стандартный гайковерт оснастили сенсором, измеряющим скорость, с которой рабочий вкручивает винты, а также крутящий момент и угол вращения каждого винтика. Все данные загружаются в компьютер — так что впоследствии можно проанализировать, насколько хорошо справляется со своей задачей каждый отдельный работник, и оценить качество продукта.

СМЕНА ПАРАДИГМЫ

По таким предприятиям уже вполне можно судить о том, как будет меняться производство в недалеком будущем. Но самое главное: распространение Индустрии 4.0 обязательно приведет к возникновению новых моделей сбыта и потребления, изменению бизнес‑моделей. Ведь все принципы и технологии, используемые на промышленных предприятиях, продолжат работать даже за пределами заводских стен — с готовым продуктом. В недалеком будущем товары также начнут включаться в «интернет вещей».

Каждый создаваемый продукт будет изначально оснащаться устройством, считывающим, кто и при каких обстоятельствах его приобрел, какие ремонтные работы производил. Это позволит отслеживать реакцию потребителя на товар — и в дальнейшем корректировать производственный процесс, повышая качество.

— У каждого товара появится свой собственный «электронный паспорт», — считает Иван Трохалин, руководитель дивизиона PLM компании «АСКОН». — В нем будут фиксироваться все производимые с изделием операции — ремонт, обслуживание, отказы, замены частей, модернизация. Отмечать их можно будет как извне (например, в ремонтной мастерской), так и «изнутри»: изделие будет само собирать эксплуатационные параметры с отдельных своих узлов и передавать их изготовителю, чтобы можно было улучшать конструкцию.

Подобные изделия уже существуют. Автомобиль Tesla умнеет с каждым месяцем эксплуатации пользователем: он изучает его привычки и стиль вождения, адаптируется к маршрутам и даже проводит внутреннюю самодиагностику. На основе полученных данных инженеры Tesla удаленно загружают обновления софта машины через интернет, а поутру сообщают водителю: «Новый патч значительно улучшает динамические характеристики вашего автомобиля».

Обмениваясь информацией со смартфоном (то самое межмашинное взаимодействие!), автомобиль узнает планы поездок владельца, зафиксированные в календаре, самостоятельно рассчитывает время выезда, оптимизирует маршрут и прогревает салон к моменту выхода водителя из дома. В будущем, когда беспилотное вождение распространится повсеместно, такой «умный» автомобиль сможет сам предложить владельцу съездить вместо него по мелким поручениям.

Впрочем, чтобы это будущее состоялось, потребуется массовая кооперация бизнеса, выходящая далеко за пределы границ отдельных корпораций. Ярко выраженная черта Индустрии 4.0 — эффект масштаба: чем больше участников цепочки создания добавленной ценности включается в интеллектуальную систему, тем эффективнее она работает. «В целях оптимизации планирования мы распространили свою систему на одного из поставщиков — Variopack, а также крупного потребителя — Opel, — доказывает на примере собственной компании Андреас Мюллер, эксперт по логистике в Bosch. — В результате в короткие сроки удалось увеличить совокупную производительность на 10% и сократить затраты на поддержание запасов на треть!»

Различным компаниям так или иначе придется развивать горизонтальные связи — причем интегрироваться вплоть до уровня их производственных систем. Поставщики сырья, отделы продаж, сервисные мастерские, логистические компании, проектно-конструкторские бюро, научно-исследовательские институты, да и сами потребители должны будут встроиться в единое цифровое поле. Как бы утопично это ни звучало, от некоторых границ действительно будет эффективнее избавиться. «Бизнесу не под силу решить эти вопросы в одиночку, — замечает Уве Рашке из Bosch.

— Нужен прочный политический и экономический каркас, на базе которого станет развиваться «интернет вещей»: высокоскоростные оптические сети, оптимизированное законодательство по защите информации, единый рынок цифровых технологий и стандартов, для начала — хотя бы в рамках Евросоюза.

А если смотреть глобально, потребуется кооперация стран и национальных экономик. Ведь если продукт приходит на таможню государства, стандарт передачи данных в котором не совпадает со стандартом государства-отправителя, контролировать процессы через интернет не получится — а значит, новая индустриальная революция не будет глобальной».

РЕВОЛЮЦИЯ ПО-РУССКИ

В реальности успехи Индустрии 4.0 пока гораздо скромнее: они ограничиваются пилотными заводскими проектами, выполненными силами крупных корпораций в отдельных странах с лояльным к идее новой промреволюции правительством. По потенциалу внедрения технологий промышленного «интернета вещей» сегодня лидируют США, Германия и Голландия. Россия вместе с такими странами, как Индия, Бразилия, Италия и Испания, находится в конце списка.

Однако расстановка сил может измениться; в нашей стране довольно хорошо развиты сети высокоскоростной передачи данных, доступность которых является одной из главных предпосылок к развитию «интернета вещей». Как считает директор Российской ассоциации электронных коммуникаций Сергей Плуготаренко, в ближайшие годы у нас стоит ожидать взрывного распространения этих технологий. Внедрять их, конечно, проще крупным компаниям. Но стартапы также подключаются к этому процессу, уверяет эксперт.

Концепция Индустрии 4.0 меняет саму суть понятия «массовое производство»: конвейерным способом отныне можно изготавливать даже уникальные продукты в единичном экземпляре, значительно снижая издержки.

Другими словами, крупное производство подстраивается под любые пожелания клиента — совсем как небольшая мастерская

— Пока еще рано говорить о полной реализации концепции «Промышленность 4.0» где-либо в мире, — считает Игорь Сергеев (Siemens). — Для этого на рынке еще нет программных продуктов, способных воплотить ее принципы в жизнь. Однако первые шаги к 4.0 российский бизнес уже делает. К примеру, компания Siemens PLM Software реализует совместно с заказчиками, в том числе и российскими, проекты по разработке виртуальной интеллектуальной 3D‑модели, на базе которой в дальнейшем производится изделие на реальном оборудовании, но с минимизированными затратами.

Их сокращения удается достигнуть за счет исключения этапа создания прототипа. Дигитализация процесса разработки изделий уже осуществлена на ряде отечественных производств — например, в ПАО «КамАЗ», Объединенной авиастроительной корпорации, Объединенной двигателестроительной корпорации.

По мнению Андрея Шолохова (PTC), в первую очередь в России будут закрепляться «прямые» приложения технологий беспроводной автоматизации. На них появится естественный спрос в тех индустриях, где проводная автоматизация не была распространена: управление транспортом, сельским хозяйством, карьерной или шахтной добычей полезных ископаемых, управление удаленной и территориально распределенной инфраструктурой. Этот процесс уже идет.

Следующий по значимости шаг, считает эксперт, — автоматизация сервисного обслуживания изделий (соединение данных о состоянии устройств в реальном времени с системами управления сервисом), внедрение технологий машинного обучения и предиктивной аналитики для заблаговременного предотвращения нежелательных ситуаций. «Далее можно будет говорить о фактической революции человеко‑машинного интерфейса, — добавляет Шолохов. — «Интернет вещей» делает доступной технологию дополненной реальности, которая очень хорошо ложится на сервисные услуги. Скоро мы сможем увидеть ее в 3D‑моделировании, что откроет новую страницу в развитии САПР-систем».

Российские разработчики всеми силами пытаются примкнуть к революционной волне: уже появились первые отечественные решения для автоматизации предприятий на принципах Индустрии 4.0. Один из примеров — программно-аппаратный комплекс Foreman, разработанный в Ленинградском отделении Центрального научно-исследовательского технологического института (ЛО ЦНИТИ).

Система предполагает, что каждый станок на производстве оснащается многофункциональным электронным блоком мониторинга: он отслеживает процесс выполнения управляющей программы, состояние механизма, а также необоснованный простой.

Правда, пока Foreman — лишь ассистент человека, а не стопроцентный его заменитель. «На основе объективной информации о загрузке и причинах простоя оборудования можно принимать управленческие решения о том, как оптимизировать производство, — поясняет директор ЛО ЦНИТИ Андрей Ловыгин. — Цеховые службы становятся более оперативными, реагируя на запросы о поломках и необходимости ремонта оборудования, отсутствии режущего инструмента или заготовок.

Оператор станка получает сменно-суточное задание и нормативы времени на его выполнение прямо на экране блока мониторинга, а комплекс дает ему стимул к выполнению операций точно в срок». Комплекс уже внедрен на 56 российских предприятиях. Разработчики попытались подружить «умный» комплекс с другими гаджетами и максимально включить его в концепцию «интернета вещей». Например, мониторить работу станочного парка можно дистанционно — с помощью смартфона или часов Apple Watch. Пользователю часов доступна информация о текущем статусе станка — «цикл», «наладка» или «авария».

ПОКА НЕ ПОЗДНО

Какие именно ключевые ниши сформируются в перспективной экосистеме Индустрии 4.0, уже понятно. Для них даже придуманы аббревиатуры — которые, правда, пока имеют хождение в узком кругу специалистов. Борис Глазков, директор Центра стратегических инноваций «Ростелекома», заявил на первом российском Форуме промышленного интернета, который прошел осенью 2015 года: «Свою долю доходов на рынке промышленного интернета получат сервис-провайдеры (AaaS — «всё как сервис»), RMaaS («мониторинг как сервис»), PAaaS («прогнозирование как сервис»), провайдеры приложений (SaaS) и платформ (PaaS), провайдеры MDaaS («машинные данные как сервис»), поставщики услуг по передаче данных через интегрированную защищенную сеть и, наконец, разработчики устройств — датчиков, сенсоров и другого подключаемого оборудования».

При этом для создания новых технологических сфер в ближайшие 10–15 лет придется решить задачи по гармонизации национальных и международных стандартов в области промышленного интернета, разработать систему нормативного правового регулирования этой сферы, а также выработать эталонные бизнес‑модели на базе пилотных проектов.

Еще одна важная задача — обеспечить безопасность промышленного интернета как для бизнеса, так и для отдельных пользователей. «Интернет вещей» основан на применении IP-коммуникаций, — рассказывает о возможных угрозах Иван Трохалин (АСКОН). — Это повышает риск утечки информации, промышленного шпионажа — как коммерческого, так и со стороны иностранных технических разведок».

Открытие любого нового удаленного канала мониторинга, а тем более удаленного управления, многократно увеличивает риск взлома третьими лицами, соглашается антивирусный эксперт «Лаборатории Касперского» Денис Легезо. Как правило, промышленные системы находятся в изоляции от сетей общего доступа. Это делается намеренно, дабы свести к нулю возможности киберпреступников. В первую очередь в зону риска попадают мобильные и интернет-приложения — как наименее защищенные.

В числе прочего по соображениям безопасности в ряде западных стран развитие концепции Индустрии 4.0 контролируется на государственном уровне: правительство Германии, к примеру, приняло четкую стратегию по ускорению интеграции «киберфизических систем» (подключенных к интернету машин и станков) в заводские процессы. Аналогичные программы существуют в Нидерландах (Smart Factory), Франции (Usine du Futur), Великобритании (High Value Manufacturing Catapult), Бельгии (Made Different), Китае («Сделано в Китае — 2025») и других странах. В США появился Консорциум промышленного интернета, созданный силами General Electric, AT&T, Cisco, IBM и Intel. Сегодня в нем уже 170 членов (включая, к слову, наш «Ростелеком»).

Подобие «движения за промышленный интернет» пытаются организовать и в России. Насмотревшись на зарубежный опыт, «Ростелеком» совместно с компанией «Российские космические системы» создает ассоциацию «Национальный консорциум промышленного интернета». По задумке, к ней вскоре присоединятся отраслевые лидеры из различных сегментов экономики, а также другие операторы связи, системные интеграторы, разработчики оборудования и ПО, вузы, институты развития.

Возможно, это пример той самой кооперации, которая даст России шанс занять свое место на глобальном рынке технологий промышленного интернета. «Тот, кто сможет решить задачу внедрения промышленного «интернета вещей» в России, сможет выйти на международный рынок, — резюмирует Глазков. — Пока еще не поздно. Одна из главных нынешних задач — показать эффективность бизнес-кейсов индустриального интернета и продемонстрировать, что он может дать промышленности, каким он будет и чем отличается от того интернета, к которому мы привыкли».

Марина Липецкая

директор фонда «Центр стратегических разработок «Северо-Запад»

«Интернет вещей» начинает проникать в индустрию чуть позже, чем в другие сферы нашей жизни, по очень простой причине: здесь требуются гораздо более сложные и дорогие платформы и приложения. Зато проникновение происходит весьма быстро, причем сразу на нескольких уровнях: меняются сам завод, принципы проектирования новых продуктов, весь процессинг — от использования сырья и оборудования до организации логистики, сбыта, маркетинга, а также принципы потребления промышленных товаров.

Не случайно исследование «Интернет вещей», которое мы проводили, началось именно с промышленного интернета: мы отреагировали на появление концепции «Индустрия 4.0», заявленной немцами как следующее поколение производственных систем.

Сегодня мы видим, как создаются киберфизические системы: в них есть и физическая составляющая — конкретное оборудование и предмет, и цифровая, которая показывает, как ведут себя объекты в некой продублированной реальности. Такие системы в корне изменят традиционную логику производства, поскольку каждый рабочий объект будет сам определять, что и в какой момент ему нужно сделать. Этот принцип работы предприятий будет внедряться постепенно через модернизацию существующих производственных мощностей, а потому пригоден не только для совершенно новых предприятий, но и для тех, которые можно модернизировать.

Роботизируются процессы сразу на нескольких уровнях: производство в цеху становится более управляемым, реконфигурируемым, система управления поставками и спросом — полностью цифровой. Полное проникновение технологий в промышленность уже близко. Мы наблюдаем, как целые сектора реструктурируют и тип своих производственных цепочек, и уровень отдельных предприятий.

Все оборудование, которое сейчас ставится, уже оснащено системами сбора и анализа данных. А в силу того, что промышленность не столь жестко регулируемая сфера, как, например, медицина, в ней возможен более быстрый прогресс: поле для эксперимента шире. В итоге компании получают другую экономику.

Современный эффективный процессинг — это нулевой простой оборудования, нулевые риски сбоев систем и инфраструктуры, в том числе исключение техногенного фактора (ведь производства полностью автоматизированы), а также стопроцентное использование производственных ресурсов.

—

Автор: Наталья Югринова

Новые комментарии: